固液分离装备的革新之选:新型纳微米粉体过滤机赋能高精度工业过滤

发布时间:

2025-06-17

一、技术突破:从“能分”到“精准分”

与传统压滤、离心、真空抽滤等方法不同,新型纳微米粉体过滤机专为微米级乃至纳米级颗粒的精准分离而设计,具备以下显著技术优势:

- 微纳米颗粒直接分离,截留率高达99.9%

实验证明,该设备在处理如800纳米铜粉、300纳米氧化硅、30纳米TiO₂钛白粉等典型颗粒时,能够实现几乎完全的颗粒截留,清液澄澈透明,滤饼颗粒均匀紧密。 - 纯物理过滤,无需任何添加剂

传统纳米颗粒过滤往往需要添加絮凝剂、助滤剂等化学品辅助聚集颗粒,影响产品纯度或产生副反应。而该设备采用高精度膜结构/织物结构与压差控制技术,实现真正的无添加分离,极大保证了滤液与滤饼的纯度。 - 三位一体集成系统:过滤+洗涤+干燥

设备模块高度集成,在一体化腔体内连续完成固液分离—多级洗涤—低温干燥三步,实现高效、洁净、自动化生产。适用于对产品残留离子、杂质有严格控制要求的行业,如电池材料、光学涂层原料等。

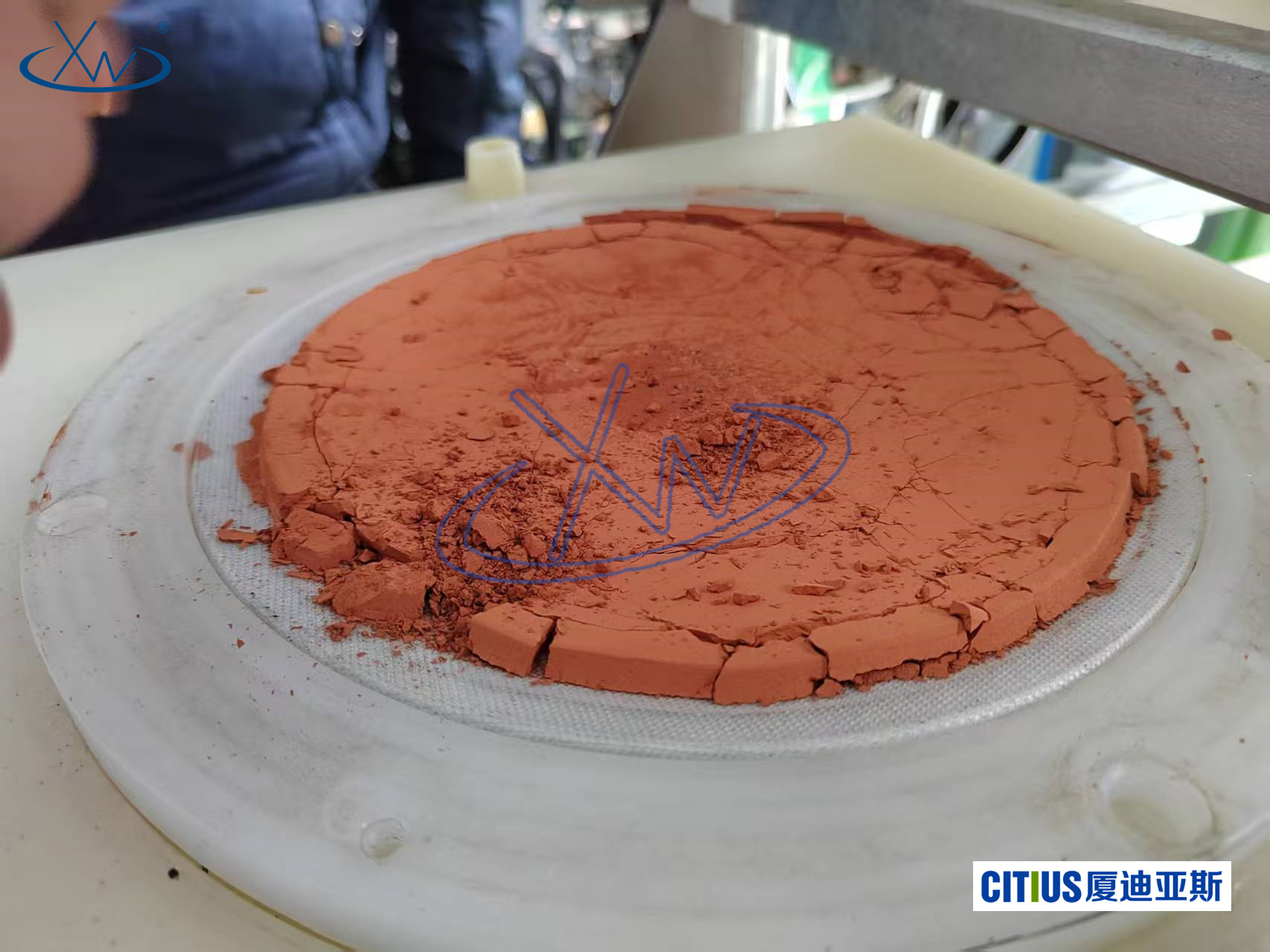

二、应用案例:铜粉过滤的极致挑战

铜粉是导电、导热性能极佳的材料,广泛应用于电子元件、3D打印、粉末冶金等行业。然而,由于其粒径通常在800纳米至几微米之间,常规过滤设备容易出现清液混浊、滤饼夹带水分高、过滤周期长等问题。

通过厦门厦迪亚斯新型纳微米粉体过滤机进行铜粉过滤测试:

- 过滤粒径:800nm铜粉

- 清液透光率:>98%(接近无色)

- 截留率:>99.9%(微粒几乎无损分离)

这意味着,在铜粉这类高附加值、高纯度要求的粉体生产场景中,新型纳微米粉体过滤机不仅提升了产品品质,更在产能与能耗方面带来了可观优化。

三、核心优势解构:不只是过滤,更是系统能力

1. 广谱适应性

可适应各种微纳米级粉体、色素、金属氧化物、碳材料、陶瓷浆料等的分离;并兼容多种酸碱、溶剂体系,具备优良的化学稳定性。

2. 节能高效,运行成本低

- 无需高压供液,压力/真空调节灵敏

- 无需化学药剂投入,减少运营消耗

- 低转速运行+自动清洗系统,维护简便

每吨物料处理电耗远低于离心机或传统压滤设备。

3. 便于滤饼剥离与后续加工

滤饼脱模后结构完整、表面干爽,无黏附残液,不仅利于粉体包装,也方便直接进入干燥、烧结、压片等下游工艺。

四、未来场景广阔:从纳米材料到环保产业

新型纳微米粉体过滤机的应用价值,远不止于铜粉。其在以下领域表现同样亮眼:

- 锂电正极材料过滤:如磷酸铁锂、钴酸锂等浆料的除杂与脱水

- 电子级氧化物提纯:氧化铝、氧化锌、氧化钛等精细颗粒的精密过滤

- 染料与颜料回收:微米级有机色素与载体的分离与清洗

- 环保行业废水处理:尤其适用于含颜料、金属纳米粒子等难处理废水的末端净化处理

其“高洁净度、高回收率、低运营成本”的特性,使其成为微纳米分离场景下不可替代的关键装备。

五、结语:选择领先设备,赢得未来市场

在工业材料日益精细化、环保标准日益严格的趋势下,固液分离设备不再是“辅机”,而是影响产品品质、产线效能和综合成本的“关键变量”。厦门厦迪亚斯新型纳微米粉体过滤机,以其先进工艺、极致性能和系统整合能力,为各大工业企业打开了一条“过滤升级”的快速通道。

未来已来,微纳米级颗粒的精准过滤不再是技术瓶颈,而是每一个行业拥抱高质量发展的新起点。

相关资讯

展会回顾 | 厦迪亚斯精彩亮相“第十六届上海国际化工装备&化工环保博览会”

2024-11-26

固液分离装备的革新之选:新型纳微米粉体过滤机赋能高精度工业过滤

2025-06-17

2025-06-12

最新动态

联系方式

地址:中国福建省厦门市翔安火炬高新区春风东路16-22号

电话:86-0592-7027938

手机:86-18750249775

电子邮件:gtp927@163.com

WhatsApp:86-13950107241

社交媒体

微信公众号

抖音官方号